Immer wieder werden die Experten für Schaltschrankkühlung vom IGTE (Institut für Gebäudeenergetik, Thermotechnik und Energiespeicherung) der Universität Stuttgart und der Friedrich Lütze GmbH mit dem Zielkonflikt von nachhaltigem Ressourceneinsatz und Betriebssicherheit konfrontiert. Dass diese beiden Ziele keine Gegenpole sein müssen, soll im Folgenden anhand eines Praxisberichtes gezeigt werden. Richtig geplant wirkt sich eine bewusste Entscheidung für ein nachhaltiges und ressourcenschonendes Schaltschrank-Klimakonzept sogar positiv auf die Betriebssicherheit einer Anlage aus.

Für eine ganzheitliche Betrachtung des durch einen Schaltschrank- und Anlagenbetrieb verursachten CO2-Fussabdruckes sind eine Vielzahl von Faktoren zu berücksichtigen. Genannt seien hier, in direktem Zusammenhang mit der Schaltschrankkühlung, die für den Kühlbetrieb aufgewandte Elektrizität, der produktionsbedinge CO2-Fussabruck der verbauten Kühltechnik, etwaige eingesetzte Kältemittel mit hohen Treibhauspotential, Rückbau- und Recyclingaufwände, sowie Umrüst- oder Neubeschaffungskosten durch frühzeitigen Komponentenausfall. Besonders präsent ist dabei das Thema der Betriebsenergie, da dieses von den genannten Einflussfaktoren in der Regel am einfachsten quantifiziert werden kann.

Energieeffizienz in der Industrie unerlässlich

Im Jahr 2021 sind im deutschen Strommix etwa 0,42 kg CO2 pro kWh erzeugter Elektrizität angefallen. Auch wenn durch Fortschreiten der Energiewende in Deutschland der Emissionsfaktor in den nächsten Jahren erwartungsgemäß weiter abnehmen wird, ist nicht zu erwarten, dass durch die aktuelle geopolitische Lage kurz- bis mittelfristig flächendeckend grüner Strom zur Verfügung stehen wird. Dies macht Energieeffizienzsteigerungen in der Industrie unerlässlich.

Durch die Gesetze der Thermodynamik bestimmt, müssen Schaltschränke ab einem Grenzwert der im Betrieb freiwerdenden thermischen Verlustleistung aktiv gekühlt werden, um eine mittlere Zielinnentemperatur erreichen zu können. Dieser Grenzwert ist eine für jeden Schaltschrank individuell zu bestimmende Kenngröße und ist insbesondere von der Zielinnentemperatur selbst, der maximal zu erwartenden Umgebungstemperatur sowie den räumlichen Dimensionen des Schaltschrankes abhängig. In der Praxis können sich aber auch trotz installiertem und korrekt dimensioniertem Kühlgerät Hotspots an und um Komponenten mit einer hohen spezifischen Verlustleistung bilden, wenn diese beispielsweise in Strömungstotgebieten platziert sind.

Theoretische Betrachtung als Grundlage

In Kooperation mit dem IGTE der Universität Stuttgart beschäftigt sich die Friedrich Lütze GmbH bereits seit mehr als 12 Jahren mit dem Thema Thermodynamik im Schaltschrank. Ein wichtiger Pfeiler zur Optimierung des Klimas in Schaltschränken ist die theoretische Betrachtung mittels Simulationsmodellen. Basierend auf den in Jahren der Forschung gesammelten Erfahrungen, durchgeführten Praxismessungen und den hierbei entwickelten Modellen entstand auch das AirTEMP Berechnungsprogramm von Lütze. Anders als bei herkömmlichen Berechnungsprogrammen zur Auslegung von Schaltschränken, teilt AirTEMP den Schaltschrank in mehrere Teilzonen ein und die Strömungssituation, die sich entsprechend des gewählten Kühlkonzeptes ergibt, wird individuell berücksichtigt. Zur Weiterentwicklung des zugrundeliegenden Simulationsmodells sind Impulse aus der Praxis und das Sammeln von Messdaten von zentraler Bedeutung. Wie wichtig eine individuelle thermische Schaltschrankbetrachtung ist zeigt sich insbesondere, wenn Schaltschrank-Kombinationen ohne trennende Innenwände vorliegen. Allein eine ausreichende energetische Dimensionierung eines Kühlgerätes und die Platzierung an einer Schaltschrank-Kombination sind noch kein Garant für einen sorgenfreien Schaltschrankbetrieb. Dies illustriert eine von den Autoren durchgeführte Praxismessung anschaulich.

Messung in der Praxis

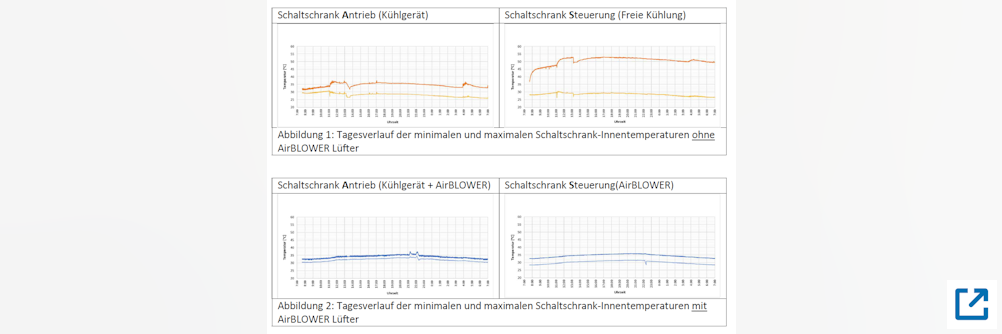

Betrachtet wurden zwei Schaltschränke aus einer Schaltschrank-Kombination. Dabei waren beide Schaltschränke mit dem LÜTZE AirSTREAM Verdrahtungssystem ausgestattet. Auf Schaltschrank A (Antriebsschrank) befand sich ein Frontanbau-Kühlgerät, der danebenliegende Schaltschrank S (Steuerungsschrank) wurde zu Beginn der Untersuchungen nicht aktiv gekühlt (freie Kühlung). Pro Schaltschrank wurden an temperaturempfindlichen Komponenten und im freien Luftvolumen (Detektion von Luftschichtungen) jeweils 10 Temperatur-Sensoren platziert. Die hierbei über einen Produktionstag aufgenommenen Maximal- und Minimaltemperaturen sind in Abbildung 1 visualisiert. Dabei wird zwischen Schaltschrank A (Kühlgerät) und Schaltschrank S (keine Kühlung) unterschieden. Auffällig ist hier, dass in Schaltschrank A maximal Temperaturen von ca. 38 °C auftreten. Hier wird durch das Kühlgerät das Auftreten von unzulässig hohen Temperaturen verhindert. Anders sieht die Situation aber in dem angrenzenden Schaltschrank S aus. Theoretische Überlegung bei der Planung der Anlage mag gewesen sein, dass die kalte Luft, die durch das Kühlgerät im nebenliegenden Schaltschrank eingebracht wird in der gesamten Schaltschrank-Kombination verteilt wird. Die Messwerte belegen, dass dem nicht so ist. In Schaltschrank S treten Temperaturen von bis zu 53 °C auf. Für empfindliche Steuerungskomponenten ist dies zu hoch und kann auf Dauer zu einer Reduktion der Lebensdauer führen. Außerdem fällt auf, dass in Schaltschrank S zeitweise eine Temperaturschichtung von über 20 K vorliegt. Um bei bestehendem Kühlkonzept die Maximal-Temperatur in Schaltschrank S unter den Zielwert von 40 °C zu senken, müsste überproportional mehr Kühlleistung in Schrank A eingebracht werden.

Deutliche Temperatursenkung durch Luftaustausch

Im Sinne der Nachhaltigkeit wurde statt der Steigerung der Kühlleistung ein alternatives Kühlkonzept angewandt, das die energetisch aufwändig erzeugte Klimakälte effizienter nutzt. Dazu wurden beide Schaltschränke mit einem AirBLOWER Lüftersystem ausgestattet, welches eine geordnete Zirkulationsströmung um den AirSTREAM Verdrahtungsrahmen erzeugen kann. Dadurch werden Luftschichtungen auf ein Mindestmaß reduziert und die gesamte Fläche des Schaltschrankes für die Wärmeabgabe an die Umgebung aktiviert. Dass dieses Konzept funktioniert, bestätigte eine zweite Messung, die nach dem Umbau an der Anlage durchgeführt wurde. Abbildung 2 zeigt die hierbei aufgenommenen Messwerte in bereits bekannter Darstellungsform. In Schaltschrank A (mit Kühlgerät) bewirkt der AirBLOWER Lüfter eine Reduktion der Temperaturschichtung. Dabei wird das untere Temperaturniveau um maximal 5 K angehoben, da sich die zuvor kälteren Luftschichten mit wärmeren Luftschichten vermischen. Die Maximal-Temperatur in Schaltschrank A ist dabei weiterhin unterhalb des Grenzwertes von 40 °C. Das Hauptaugenmerk liegt in dieser Konfiguration auf Schaltschrank S indem zuvor unzulässig hohe Temperaturen aufgetreten sind. Durch den Einsatz des AirBLOWER wird die maximal auftretende Temperatur auf 36 °C gesenkt und liegt damit 17 K unterhalb des zuvor aufgetretenen Temperaturniveaus. Durch die Homogenisierung der Luftschichten und den gesteigerten Luftaustausch zwischen den Schaltschränken A und S werden alle Hotspots aufgelöst und die Gefahr von frühzeitigem Komponentenausfall erheblich reduziert. Durch 3 Temperatursensoren, die in relevanten Bereichen eines Schaltschrankes platziert werden können, kann der AirBLOWER auch temperaturgeregelt betrieben werden. Hierbei fällt typischerweise ein mittlerer Leistungsbedarf von 15 W an. Gegenüber dem aktiven Betrieb eines Kühlgerätes (typischerweise > 500 W) ist die Lufthomogenisierung aus energetischer Sicht weit weniger aufwändig.

Dieses Praxisbeispiel zeigt, wie wichtig eine individuelle Betrachtung von Schaltschränken und insbesondere von Schaltschrank-Kombinationen ist. In Kooperation mit dem IGTE der Universität Stuttgart arbeitet die Friedrich Lütze GmbH kontinuierlich an der Weiterentwicklung und Optimierung der verfügbaren Kühllösungen, Berechnungsmodelle, und Planungstools. Zukünftig sollen die beschriebenen Probleme bereits in der Planungsphase einer Anlage aufgezeigt werden, sodass frühzeitig gegengesteuert werden kann. Durch normgerechte, aber individuelle Planung können Ressourcenschonung und Betriebssicherheit gleichermaßen realisiert werden.